以工匠精神做產品 / 以生產管理做企業

引言

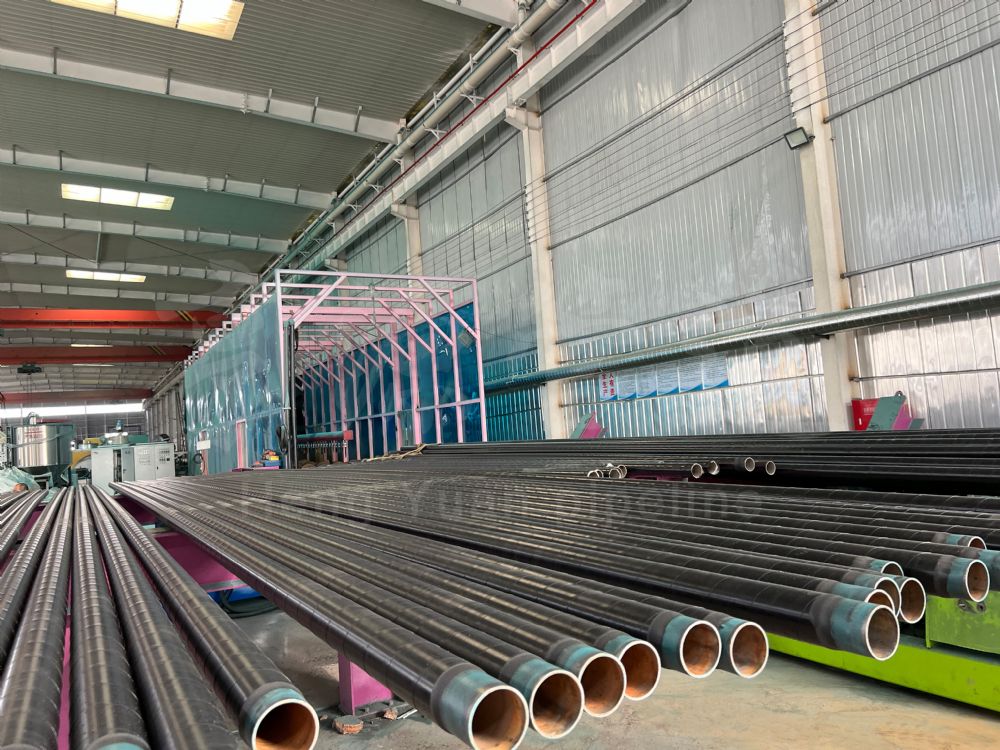

3PE防腐鋼管憑借其卓越的耐腐蝕性和機械性能,已成為石油、天然氣、市政建設等領域的核心材料。2017年發布的GB/T23257-2017標準,不僅統一了行業技術規范,更通過材料性能優化和工藝革新,推動防腐鋼管邁入高質量發展階段。本文結合技術標準、生產工藝及市場應用,深度解析該標準的創新價值。

一、GB/T23257-2017標準的技術升級

相較于2009版標準,GB/T23257-2017在多個維度實現突破:

- 防腐層厚度要求更嚴格:普通級防腐層總厚度提升至3.3毫米,焊縫部位厚度要求從原標準的70%提高至80%,顯著增強薄弱區域的抗腐蝕能力。

- 材料性能指標細化:明確聚乙烯的維卡軟化點需≥110℃,膠粘劑剝離強度提升至≥70N/cm(常溫)和≥40N/cm(50℃),確保材料在高溫環境下的穩定性。

- 檢測流程規范化:新增補口防腐層耐熱水浸泡、熱老化等試驗方法,強化全生命周期質量控制。

值得注意的是,標準起草單位包括中石油工程技術研究院等權威機構,其技術嚴謹性為行業樹立了標桿。

二、3PE防腐層的結構與材料創新

3PE防腐層采用“環氧粉末+膠粘劑+聚乙烯”三層復合結構,各層協同作用實現多重防護:

- 環氧粉末層(FBE) :作為底層,厚度≥120μm(管徑≥500mm時≥150μm),通過靜電噴涂與鋼管緊密貼合,提供電化學防腐屏障。

- 膠粘劑層(AD) :厚度170-250μm,采用共聚物材料,連接環氧層與聚乙烯層,避免層間剝離。

- 聚乙烯層(PE) :外層厚度根據設計需求定制,高密度聚乙烯(HDPE)的抗沖擊強度可達≥10kJ/m²,有效抵御外界機械損傷。

材料儲存需避光防潮,且每批次需提供技術說明書和復驗報告,從源頭保障質量。

三、生產工藝的關鍵控制點

- 表面處理:鋼管需經拋丸除銹至Sa2.5級,錨紋深度40-100μm,并在4小時內完成噴涂,防止二次氧化。

- 中頻加熱與噴涂:鋼管預熱至230-260℃,環氧粉末靜電噴涂需均勻無漏點,固化后形成致密底層。

- 擠出成型:膠粘劑與聚乙烯采用側向纏繞技術,溫度分別控制在230-250℃和180-220℃,避免熱應力導致的層間缺陷。

- 冷卻與檢測:水冷后需進行電火花檢漏(≥25kV)和剝離強度抽檢,不合格產品需按標準修補。

四、應用領域的拓展與挑戰

目前,3PE防腐鋼管已覆蓋以下場景:

- 能源輸送:石油、天然氣長輸管道,設計壽命達50年,配合陰極保護技術可延長至70年。

- 市政工程:供熱管網、污水管道中,其抗水氣滲透性(≤0.025g/m²·d)顯著降低維護成本。

- 特殊環境:定向鉆穿越段采用“3PE+環氧玻璃鋼”雙層防護,耐磨損性能提升30%。

然而,市場競爭加劇導致部分企業簡化工藝,如降低除銹等級或縮減涂層厚度,需依賴嚴格監管保障標準落地。

五、未來發展趨勢

- 環保化:水性環氧涂料、可降解聚乙烯材料的研發,響應“雙碳”目標。

- 智能化:引入AI視覺檢測涂層缺陷,提升質檢效率。

- 標準化延伸:針對深海管道、氫能輸送等新場景,需制定專用防腐標準。

結語

GB/T23257-2017標準通過技術指標升級和工藝規范化,為3PE防腐鋼管的高質量應用提供了科學依據。未來,行業需在材料創新、智能生產、場景適配等方面持續突破,以應對更復雜的工程挑戰。只有堅守標準底線,才能讓“鋼管長城”在腐蝕環境中屹立不倒。

網站首頁

網站首頁 關于我們

關于我們 新聞資訊

新聞資訊 產品中心

產品中心 工程案例

工程案例 聯系我們

聯系我們 網站地圖

網站地圖 xml地圖

xml地圖

電話:19103378888

電話:19103378888 郵箱:431727371@qq.com

郵箱:431727371@qq.com 地址:河北省滄州鹽山縣正港工業園區

地址:河北省滄州鹽山縣正港工業園區 冀公網安備 13092502002328號

冀公網安備 13092502002328號