以工匠精神做產品 / 以生產管理做企業

一、行業背景與產品特性

TPEP防腐鋼管憑借"內環氧外3PE"的三層復合防腐結構(底層環氧粉末+中層膠黏劑+外層聚乙烯),在輸水、油氣輸送領域實現50年免維護的卓越性能。相較于傳統單層防腐,其抗滲透性提升3倍,附著力達10MPa以上,可耐受-30℃至110℃溫差沖擊。2023年國家質檢總局數據顯示,采用標準化TPEP工藝的管道工程事故率降低62%,印證了該技術的工程價值。

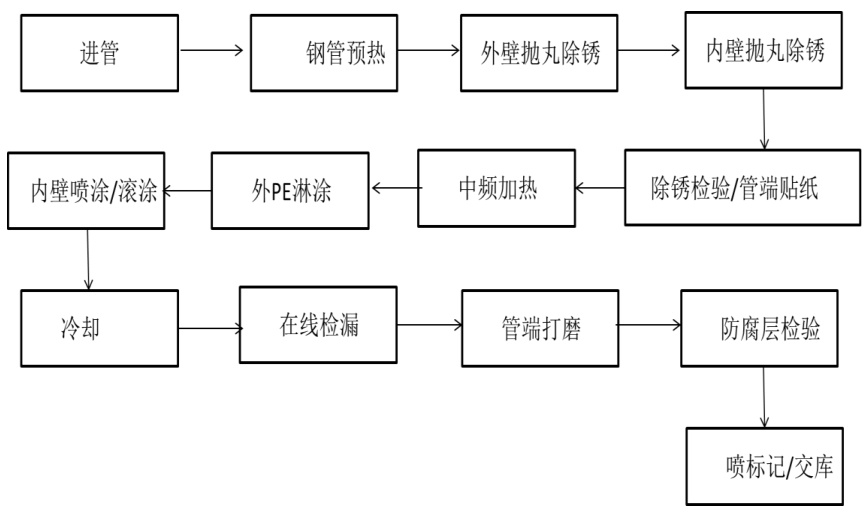

二、核心生產工藝全流程拆解

1. 基材預處理——防腐成敗的第一道防線

- 物理處理:通過拋丸機以0.8-1.2MPa壓力噴射鋼砂,使表面粗糙度達50-100μm,提升涂層附著力30%以上。

-

化學清洗:采用pH9.5的堿性脫脂劑去除油脂,配合磷酸鋅轉化處理,形成5-10μm鈍化膜。

技術難點:殘留氯離子需控制在20ppm內,否則將引發涂層下腐蝕。

2. 中頻加熱——涂層結合力的能量密碼

鋼管以2-3m/min速度通過20-50kHz中頻線圈,實現220-250℃的梯度溫控,溫差≤5℃17。相比電阻加熱,能耗降低40%且無氧化皮生成。某廠家實測數據表明,溫度波動每增加1℃,涂層剝離強度下降0.3MPa。

3. 內防腐層施工——食品級防護的精密控制

- 靜電噴涂:環氧粉末粒徑控制在60-80目,噴涂電壓70kV,形成150-250μm均勻涂層。

-

固化工藝:230℃下保持90-120秒,確保環氧樹脂交聯度>85%。

創新應用:滄州某企業引入激光在線測厚儀,實現±5μm的厚度實時監控。

4. 外防腐層復合——三位一體的防護體系

- 第一層:環氧粉末(FBE)噴涂,厚度≥150μm,提供陰極保護。

- 第二層:共聚物膠黏劑擠出涂覆,170-190℃熔融狀態下與環氧層形成化學鍵結合17。

- 第三層:聚乙烯(PE)側向纏繞,厚度≥3.7mm,熔體流動速率0.3g/10min最優。

5. 冷卻定型——微觀結構的決定性階段

采用15-20℃循環水梯度冷卻,速率控制在8-10℃/min。過快冷卻會導致PE層結晶度下降,抗應力開裂能力降低。某實驗表明,冷卻速率偏差10%時,PE層沖擊強度下降22%。

三、質量控制的七大核心維度

- 厚度檢測:采用電磁感應儀(外壁)與超聲波儀(內壁),允許偏差±10%。

- 附著力測試:劃格法達到1級標準,剝離強度>35N/cm。

- 電火花檢漏:5kV/mm電壓下無擊穿點。

- 彎曲性能:DN300管段冷彎30°無裂紋。

- 耐化學性:10%HCl浸泡48h無起泡。

- 抗沖擊性:23℃下5J沖擊無破損。

- 衛生指標:符合GB/T17219飲用水標準,重金屬析出量<0.01mg/L。

四、工藝優化方向與行業展望

- 環保升級:山東某企業采用水性環氧底漆,VOCs排放降低90%。

- 智能控制:引入機器視覺系統,實現噴涂均勻性AI診斷。

- 材料創新:石墨烯改性環氧粉末使耐鹽霧時間突破10000小時。

- 工藝融合:嘗試將聚脲彈性體作為中間層,提升抗機械損傷能力30%。

五、選購指南:辨別優劣的四大要點

- 表面質量:優質品呈均勻亞光態,橘皮皺折深度<50μm。

- 切口檢測:用刀片剝離時,合格品呈韌性斷裂而非層狀分離。

- 資質核查:需具備特種設備制造許可證(TS)及衛生許可批件。

- 工藝驗證:要求廠家提供中頻加熱溫度曲線記錄17。

結語

TPEP防腐鋼管的生產是材料科學、熱力學、自動化控制的系統集成。隨著2025年新國標GB/T 35845-202X的實施,行業將加速向數字化、綠色化轉型。建議生產企業建立全流程數據追溯系統,并加強與高校合作開發新型復合涂層材料,以應對深海、極地等極端環境的防腐挑戰。

網站首頁

網站首頁 關于我們

關于我們 新聞資訊

新聞資訊 產品中心

產品中心 工程案例

工程案例 聯系我們

聯系我們 網站地圖

網站地圖 xml地圖

xml地圖

電話:19103378888

電話:19103378888 郵箱:431727371@qq.com

郵箱:431727371@qq.com 地址:河北省滄州鹽山縣正港工業園區

地址:河北省滄州鹽山縣正港工業園區 冀公網安備 13092502002328號

冀公網安備 13092502002328號